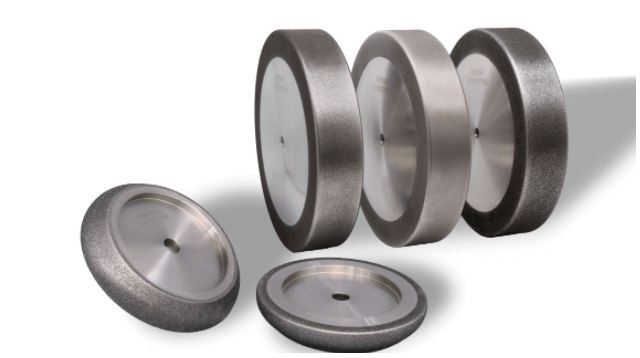

د الیکټروپلیټ شوي الماس وسایل د تولید په پروسه کې ډیری پروسې لري، هره پروسه کافي نه ده، د پوښ د غورځیدو لامل کیږي.

د مخکې له مخکې د پلیټ کولو درملنې اغیز

د پلیټینګ ټانک ته د ننوتلو دمخه د فولادو میټریکس د درملنې پروسې ته د پری پلیټینګ درملنه ویل کیږي. د پری پلیټینګ درملنې کې شامل دي: میخانیکي پالش کول، د تیلو لرې کول، تخریب او فعالول مرحلې. د پری پلیټینګ درملنې هدف د میټریکس په سطحه د بور، غوړ، اکسایډ فلم، زنګ او اکسیډیشن پوټکی لرې کول دي، ترڅو د میټریکس فلز افشا کړي ترڅو د فلزي جال په نورمال ډول وده وکړي او د بین مالیکولر پابند ځواک جوړ کړي.

که چیرې د پلیټ کولو دمخه درملنه ښه نه وي، د میټریکس سطحه د تیلو فلم او اکسایډ فلم ډیر پتلی وي، د میټریکس فلز فلزي ځانګړتیا په بشپړه توګه نشي ښکاره کیدی، کوم چې به د کوټینګ فلز او میټریکس فلز، چې یوازې میخانیکي انلای دی، د جوړولو مخه ونیسي، د تړلو ځواک ضعیف دی. له همدې امله، د پلیټ کولو دمخه ضعیف پری درملنه د کوټینګ شیډینګ اصلي لامل دی.

د پلیټ کولو اغیز

د پلیټینګ محلول فورمول په مستقیم ډول د کوټینګ فلز ډول، سختۍ او د اغوستلو مقاومت اغیزه کوي. د مختلفو پروسې پیرامیټرو سره، د کوټینګ فلز کرسټال کولو ضخامت، کثافت او فشار هم کنټرول کیدی شي.

د الماس د الکتروپلیټینګ وسیلو د تولید لپاره، ډیری خلک د نکل یا نکل-کوبالټ الیاژ کاروي. د پلیټینګ ناپاکۍ د نفوذ پرته، هغه عوامل چې د کوټینګ شیډنګ اغیزه کوي دا دي:

(۱) د داخلي فشار اغیز د کوټینګ داخلي فشار د الکترودپوزیشن په پروسه کې رامینځته کیږي، او په منحل شوي څپې کې اضافه کونکي او د دوی د تخریب محصولات او هایدروکسایډ به داخلي فشار زیات کړي.

میکروسکوپي فشار کولی شي د ذخیره کولو او کارولو په جریان کې د پوښ څخه د بلبلونو، درزونو او غورځیدو لامل شي.

د نکل پلیټینګ یا نکل-کوبالټ الیاژ لپاره، داخلي فشار خورا توپیر لري، د کلورایډ مینځپانګه لوړه وي، داخلي فشار لوړ وي. د نکل سلفیټ کوټینګ محلول د اصلي مالګې لپاره، د واټ کوټینګ محلول داخلي فشار د نورو کوټینګ محلول په پرتله کم دی. د عضوي رڼا یا فشار له منځه وړلو اجنټ په اضافه کولو سره، د کوټینګ میکرو داخلي فشار د پام وړ کم کیدی شي او مایکروسکوپي داخلي فشار زیات کیدی شي.

(۲) د هایدروجن ارتقاء اغیزه په هر پلیټینګ محلول کې، د هغې د PH ارزښت په پام کې نیولو پرته، د اوبو د مالیکولونو د جلا کیدو له امله تل د هایدروجن ایونونو یو ټاکلی مقدار شتون لري. له همدې امله، د مناسبو شرایطو لاندې، پرته له دې چې په تیزابي، بې طرفه، یا الکلین الکترولیت کې پلیټینګ وشي، ډیری وختونه په کیتوډ کې د فلزاتو د اورښت سره یوځای د هایدروجن باران شتون لري. وروسته له دې چې هایدروجن ایونونه په کیتوډ کې کم شي، د هایدروجن یوه برخه وتښتي، او یوه برخه د میټریکس فلز او کوټینګ ته د اټومي هایدروجن په حالت کې ننوځي. دا جالی تحریفوي، د لوی داخلي فشار لامل کیږي، او کوټینګ هم د پام وړ خرابوي.

د پلیټ کولو پروسې اغیزې

که چیرې د الکتروپلیټینګ محلول ترکیب او د پروسې کنټرول نور اغیزې له پامه وغورځول شي، نو د الکتروپلیټینګ په پروسه کې د بریښنا ناکامي د کوټینګ ضایع کیدو یو مهم لامل دی. د الکتروپلیټینګ الماس وسیلو د الکتروپلیټینګ تولید پروسه د الکتروپلیټینګ نورو ډولونو څخه خورا توپیر لري. د الکتروپلیټینګ الماس وسیلو د پلیټینګ پروسې کې خالي پلیټینګ (بیس)، د شګو پوښ کول او ضخامت کول شامل دي. په هره پروسه کې، د میټریکس د پلیټینګ محلول پریښودو احتمال شتون لري، دا د بریښنا اوږد یا لنډ بندیدل دي. له همدې امله، د ډیر معقول پروسې، پروسې کارول کولی شي د کوټینګ شیډینګ پدیده رامینځته کیدو هم کم کړي.

مقاله د "" څخه بیا چاپ شوې دهد چین سوپر هارډ موادو شبکه"

د پوسټ وخت: مارچ-۱۴-۲۰۲۵